จะเลือกและใช้สกรูเจาะตัวเองที่เหมาะสมได้อย่างไร คู่มือการเลือกที่ครอบคลุม

2026.02.02

2026.02.02

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

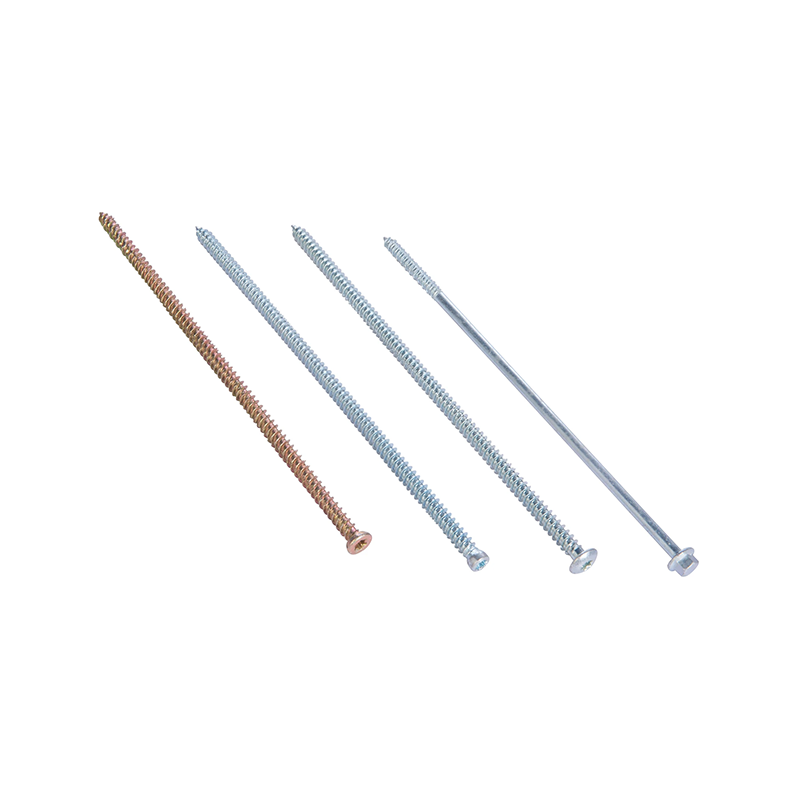

ในสภาพแวดล้อมการแข่งขันของการก่อสร้างสมัยใหม่และการผลิตทางอุตสาหกรรม การเลือกตัวยึดมักจะกำหนดความสมบูรณ์ของโครงสร้างและอายุการใช้งานที่ยืนยาวของโครงการ สกรูเจาะตัวเอง ซึ่งมักเรียกกันในอุตสาหกรรมว่าสกรู Tek ได้กลายเป็นส่วนประกอบที่ขาดไม่ได้สำหรับมืออาชีพที่ต้องการเพิ่มประสิทธิภาพแรงงานโดยไม่กระทบต่อคุณภาพ ตัวยึดแบบพิเศษเหล่านี้ได้รับการออกแบบมาเพื่อทำหน้าที่สามอย่างที่แตกต่างกันในการเคลื่อนที่ของไหลเพียงครั้งเดียว: การเจาะรูนำ การกรีดเกลียว และการยึดวัสดุเข้าด้วยกัน อย่างไรก็ตาม ความเรียบง่ายที่ชัดเจนของการใช้งานนั้นขัดแย้งกับตรรกะทางวิศวกรรมที่ซับซ้อน การเลือกตัวยึดที่ไม่ถูกต้องสำหรับเกจเหล็กหรือสภาวะแวดล้อมที่เฉพาะเจาะจงสามารถนำไปสู่ความล้มเหลวร้ายแรง รวมถึงการตัดเฉือน การแตกตัวของไฮโดรเจน หรือการกัดกร่อนแบบเร่ง

ตรรกะทางวิศวกรรมเบื้องหลังการเลือกสกรูเจาะตัวเอง

การเลือกสกรูเจาะตัวเองที่ถูกต้องต้องอาศัยความเข้าใจอย่างลึกซึ้งเกี่ยวกับความสัมพันธ์ทางกลระหว่างตัวยึดและซับสเตรต ข้อผิดพลาดที่พบบ่อยที่สุดในสนามคือความไม่ตรงกันระหว่างความจุของจุดเจาะและความหนาของโลหะที่เจาะเข้าไป เพื่อหลีกเลี่ยงข้อผิดพลาดเหล่านี้ วิศวกรและผู้เชี่ยวชาญด้านการจัดซื้อจะต้องประเมินตัวแปรที่สำคัญหลายประการก่อนที่จะสรุปข้อกำหนดของตัวยึด

ทำความเข้าใจเรขาคณิตและความจุของจุดเจาะ

จุดเจาะเป็นคุณลักษณะที่กำหนดของสกรูเจาะตัวเอง โดยทั่วไปจุดเหล่านี้จะมีหมายเลขตั้งแต่ 1 ถึง 5 โดยแต่ละหมายเลขจะสอดคล้องกับช่วงความหนาของโลหะที่ระบุ ตัวอย่างเช่น จุด #2 ได้รับการออกแบบมาสำหรับแผ่นโลหะ light-gauge ในขณะที่จุด #5 เป็นรุ่นสำหรับงานหนักที่สามารถเจาะเหล็กโครงสร้างที่มีความหนาสูงสุด 12.5 มม. ความยาวของจุดเจาะต้องยาวกว่าความหนารวมของวัสดุที่เชื่อม หากเกลียวของสกรูสัมผัสกับวัสดุก่อนที่จุดเจาะจะเจาะทะลุและขจัดขี้กบออก สกรูจะหยุดนิ่งหรือ "แม่แรง" ทำให้วัสดุแยกออกหรือสกรูหัก นี่คือเหตุผลว่าทำไมการวัดปึกวัสดุทั้งหมด รวมถึงฉนวน ตัวเว้นระยะ และซับสเตรตรอง จึงเป็นขั้นตอนที่ไม่สามารถต่อรองได้ในกระบวนการคัดเลือก

องค์ประกอบของวัสดุและการบำบัดความร้อน

ประสิทธิภาพของสกรูเจาะตัวเองยังได้รับอิทธิพลอย่างมากจากองค์ประกอบทางโลหะวิทยา สกรูเจาะตัวเองมาตรฐานส่วนใหญ่ผลิตจากเหล็กกล้าคาร์บอนสูงที่ผ่านการชุบแข็งแล้ว กระบวนการนี้สร้างเปลือกนอกแข็งที่สามารถตัดผ่านเหล็กโครงสร้างได้ ในขณะที่ยังคงรักษาแกนที่ค่อนข้างเหนียวเพื่อต้านทานแรงเฉือนภายใต้แรงดึง อย่างไรก็ตาม ในสภาพแวดล้อมที่มีปัจจัยการกัดกร่อน เช่น พื้นที่ชายฝั่งหรือโรงงานเคมี มักจะต้องใช้เหล็กกล้าไร้สนิมซีรีส์ 300 เนื่องจากสเตนเลสซีรีส์ 300 ไม่สามารถชุบแข็งพอที่จะเจาะเหล็กได้ ผู้ผลิตจึงเสนอสกรู "Bi-Metal" ประกอบด้วยปลายสว่านเหล็กกล้าคาร์บอนที่หลอมรวมกับด้ามสเตนเลสสตีล ให้ข้อดีทั้งสองประการ: ประสิทธิภาพการเจาะที่เหนือกว่าและความต้านทานการกัดกร่อนสูงสุด การทำความเข้าใจถึงการแลกเปลี่ยนวัสดุเหล่านี้ถือเป็นสิ่งสำคัญในการรับรองความปลอดภัยในระยะยาวของหลังคาโลหะ การหุ้ม และการติดตั้งพลังงานแสงอาทิตย์

ความเป็นเลิศในการปฏิบัติงาน: เทคนิคการติดตั้งอย่างมืออาชีพ

แม้แต่ตัวยึดที่มีเทคโนโลยีล้ำหน้าที่สุดก็ยังมีประสิทธิภาพต่ำกว่าหากติดตั้งโดยใช้เทคนิคที่ไม่เหมาะสม ความเป็นเลิศในการปฏิบัติงานในการยึดทำได้โดยอาศัยเครื่องมือที่เหมาะสม การตั้งค่าแรงบิดที่ถูกต้อง และความเข้าใจเกี่ยวกับพลวัตทางความร้อนที่เกี่ยวข้องกับกระบวนการเจาะ

การปรับความเร็วของสว่านและแรงกดปลายโหลดให้เหมาะสม

ความสัมพันธ์ระหว่างความเร็วในการหมุน (RPM) และความดัน (โหลดปลาย) เป็นปัจจัยที่สำคัญที่สุดระหว่างการติดตั้ง ข้อผิดพลาดทั่วไปของผู้ติดตั้งมือใหม่คือการใช้ความเร็วเจาะสูงสุดกับเหล็กโครงสร้างหนัก RPM สูงบนโลหะหนาทำให้เกิดแรงเสียดทานมากเกินไป ซึ่งสร้างความร้อนได้เร็วกว่าที่ร่องของสกรูจะกระจายออกไปได้ สิ่งนี้นำไปสู่ปรากฏการณ์ที่เรียกว่า "จุดเหนื่อยหน่าย" ซึ่งปลายของสกรูมีอุณหภูมิสูงพอที่จะสูญเสียความแข็งไป โดยพื้นฐานแล้วจะละลายกับพื้นผิว สำหรับการใช้งานโครงสร้างหนักที่ใช้จุด #4 หรือ #5 จำเป็นต้องตั้งค่าการเจาะความเร็วต่ำและแรงบิดสูง ในทางกลับกัน การใช้งานวัดแสงต้องใช้ RPM ที่สูงกว่าเพื่อให้สามารถกัดโลหะได้อย่างรวดเร็ว การค้นหา "จุดที่เหมาะสม" ช่วยให้มั่นใจได้ว่าจุดเจาะทำหน้าที่เป็นเครื่องมือตัดแทนที่จะเป็นอุปกรณ์เสียดสี ซึ่งช่วยยืดอายุการใช้งานของทั้งตัวยึดและมอเตอร์สว่านได้อย่างมาก

การจัดการแรงบิดและความสมบูรณ์ของการซีล

เมื่อขั้นตอนการเจาะและการต๊าปเสร็จสิ้น ขั้นตอนสุดท้ายคือ "ที่นั่ง" ของตัวยึด ในโครงการมุงหลังคาและหุ้ม สิ่งนี้มักจะเกี่ยวข้องกับแหวนรอง EPDM (เอทิลีน โพรพิลีน ไดอีน โมโนเมอร์) เป้าหมายคือเพื่อให้ได้ซีลกันรั่วโดยไม่ทำให้เครื่องซักผ้าเสียหาย ผู้เชี่ยวชาญใช้ไดรเวอร์หรือคลัตช์แบบ “จำกัดแรงบิด” เพื่อป้องกันไม่ให้แน่นเกินไป หากขันสกรูลึกเกินไป แหวนยาง EPDM จะถูกบดอัด ทำให้เกิดการกระเด็นและแตกร้าวในที่สุดเมื่อโดนรังสียูวี สกรูที่ขันแน่นเกินไปก็มีปัญหาไม่แพ้กัน เนื่องจากจะทำให้ความชื้นไหลไปตามเกลียว ส่งผลให้เกิดการกัดกร่อนและการรั่วไหลภายใน การติดตั้งที่เหมาะสมที่สุดส่งผลให้แหวนรองถูกบีบอัดจนเหลือความหนาประมาณ 70% ของความหนาเดิม ทำให้เกิดส่วนเว้าที่นำน้ำออกจากหัวตัวยึด การจัดการแรงบิดที่เหมาะสมไม่เพียงแต่รับประกันการซีลกันน้ำ แต่ยังป้องกันการหลุดของเกลียวภายในที่สร้างขึ้นใหม่ในซับสเตรตอีกด้วย

ปัจจัยด้านสิ่งแวดล้อมและการป้องกันการกัดกร่อน

อายุการใช้งานของโครงการก่อสร้างมักถูกจำกัดด้วยอัตราการกัดกร่อนของตัวยึด เมื่อเลือกสกรูเจาะตัวเอง จะต้องคำนึงถึงสภาพบรรยากาศและโอกาสที่จะเกิดปฏิกิริยากัลวานิกระหว่างโลหะที่ไม่เหมือนกัน

การกัดกร่อนในบรรยากาศและการเลือกการเคลือบ

ตัวยึดถูกแบ่งประเภทตามประสิทธิภาพการเคลือบ ซึ่งโดยปกติจะวัดเป็นชั่วโมงของการทดสอบสเปรย์เกลือ การชุบสังกะสีแบบมาตรฐานให้การปกป้องน้อยที่สุด และมีไว้สำหรับสภาพแวดล้อมที่แห้งภายในอาคารเท่านั้น สำหรับการใช้งานกลางแจ้ง จำเป็นต้องใช้การเคลือบเซรามิกประสิทธิภาพสูงหรือการชุบสังกะสีแบบกลไก การเคลือบเหล่านี้เป็นชั้นบูชายัญที่ปกป้องแกนเหล็กจากการเกิดออกซิเดชัน ในสภาพแวดล้อม “C4” หรือ “C5” ที่มีฤทธิ์กัดกร่อนสูง เช่น เขตทางทะเลหรือพื้นที่อุตสาหกรรมที่มีมลพิษสูง ควรระบุตัวยึดสแตนเลสเกรด 304 หรือ 316 ไว้ไม่ต่ำกว่า สิ่งสำคัญคือต้องคำนึงถึงการกัดกร่อนแบบ "คมตัด" ของวัสดุพิมพ์ด้วย การใช้ตัวยึดคุณภาพสูงและการเคลือบคุณภาพต่ำอาจทำให้เกิดการกัดกร่อนเฉพาะจุดซึ่งทำให้แผงโครงสร้างทั้งหมดอ่อนแอลง

การเปรียบเทียบข้อมูลจำเพาะและประสิทธิภาพของจุดเจาะ

เพื่อช่วยในกระบวนการคัดเลือก ตารางต่อไปนี้จึงสรุปข้อกำหนดทางเทคนิคสำหรับประเภทสกรูปลายสว่านที่ใช้ทั่วไปมากที่สุด

| ประเภทจุด | รอบต่อนาทีที่แนะนำ | ความหนาของวัสดุสูงสุด (เหล็ก) | การประยุกต์ทางอุตสาหกรรมเบื้องต้น |

|---|---|---|---|

| #2 จุด | 2500 - 3000 | หนาถึง 2.8 มม | งานท่อ HVAC และกรอบแสง |

| #3 จุด | 1800 - 2500 | สูงถึง 4.5 มม | การก่อสร้างทั่วไปและ Purloins |

| #4 จุด | 1500 - 2000 | หนาถึง 6.3 มม | ท่อโครงสร้างและการหุ้มหนา |

| #5 จุด | 1,000 - 1500 | สูงถึง 12.5 มม | ไอบีมโครงสร้างหนัก |

คำถามที่พบบ่อย (FAQ)

อะไรคือความแตกต่างระหว่างสกรูแบบเจาะตัวเองและสกรูเกลียวปล่อย?

แม้ว่าสกรูทั้งสองตัวจะสร้างเกลียวของตัวเอง สกรูเจาะตัวเองจะมีปลายที่ทำหน้าที่เป็นสว่านเพื่อสร้างรูในตัวมันเอง สกรูเกลียวปล่อยต้องมีรูนำที่เจาะไว้ล่วงหน้าก่อนจึงจะสามารถต๊าปเกลียวเข้ากับวัสดุได้

สกรูเจาะตัวเองสามารถใช้ในงานไม้กับโลหะได้หรือไม่

ได้ แต่คุณต้องใช้สกรูเจาะตัวเองชนิดใดชนิดหนึ่งที่เรียกว่าสกรู "รีมเมอร์" สิ่งเหล่านี้มี "ปีก" เล็กๆ บนก้านที่เจาะรูช่องว่างในไม้ จากนั้นจะหักออกเมื่อกระทบกับโลหะ ทำให้เกลียวยึดกับพื้นผิวโลหะเท่านั้น

เหตุใดสกรูบางตัวจึงล้มเหลวระหว่างการติดตั้งในสภาพอากาศหนาวเย็น

ในอุณหภูมิที่เย็นจัด เหล็กกล้าคาร์บอนอาจเปราะได้ สิ่งนี้จะเพิ่มความเสี่ยงที่หัวสกรูหักในระหว่างเฟสที่นั่งที่มีแรงบิดสูง ในกรณีเช่นนี้ แนะนำให้อุ่นตัวยึดล่วงหน้าหรือใช้สกรูอัลลอยด์เฉพาะ

การอ้างอิงทางเทคนิคและมาตรฐาน

- SAE J78: ข้อกำหนดทางกายภาพและทางกลสำหรับสกรูเกลียวปล่อยเจาะเหล็ก

- DIN 7504: สกรูเกลียวปล่อยเจาะตัวเองพร้อมเกลียวสกรู - ขนาดและเงื่อนไขการส่งมอบทางเทคนิค

- ASTM C1513: ข้อกำหนดมาตรฐานสำหรับสกรูต๊าปเหล็กสำหรับการเชื่อมต่อโครงเหล็กขึ้นรูปเย็น

สินค้า

สินค้า Tel: 86-574-62101087

Tel: 86-574-62101087 E-mail:

E-mail:  Add: สวนอุตสาหกรรม Xiaocao 'e Binhai, หยูเหยา, เจ้อเจียง, จีน

Add: สวนอุตสาหกรรม Xiaocao 'e Binhai, หยูเหยา, เจ้อเจียง, จีน